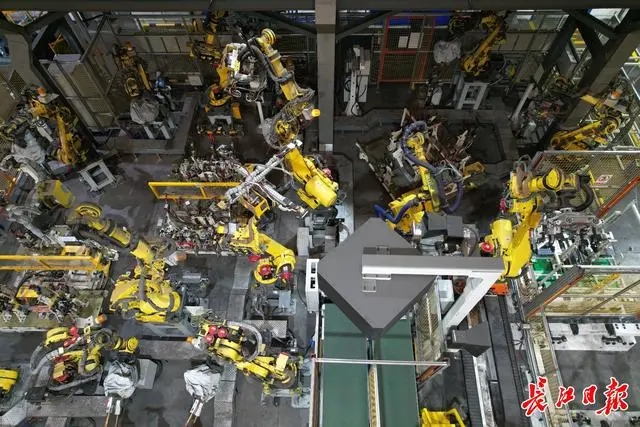

华域车身智能化产线。 记者栾嘉雯 摄

两条生产线的中间,一间半透明的玻璃屋子敞开着大门。屋内,大屏上一条条跳动的程序指令;屋外,一只只零部件被组装上汽车车身。

身穿蓝色工装的技术质量部技术经理吕俊勇走出这间玻璃小屋,到车间查看设备运行情况。他每天大部分工作时间是在车间里。

在车间钢铁丛林中显得格格不入的这间屋子,就是华域车身的创新工作室。它被吕俊勇和团队成员称作“作战室”。吕俊勇告诉记者,这个外号源于创新工作室成立的初衷:直面生产一线,生产遇到问题就需要快速响应、研发解决。

吕俊勇在创新工作室内查阅项目资料。 记者栾嘉雯 摄

2017年,华域车身将公司的研发中心从公司大楼搬进车间,专门成立创新工作室。虽然只缩短了10分钟的步行路程,吕俊勇却感觉发生了巨大的变化。创新工作室召集了公司电气、设备、质量等各部门共8名工程师,工作效率很快就发挥出来。吕俊勇说:“之前各部门之间一些需要协调的环节,一下子被打通了。”

生产线上,一只自动机器手臂正不断旋转敲击螺栓,不超过5秒就能完成一个标准件的稳定性测试。吕俊勇说:“这项升级了两代的技术,就诞生在‘作战室’。”

生产工人正在用手工枪检验螺柱焊接强度。 记者栾嘉雯 摄

“之前,华域车身测试零部件上的螺栓安装是否牢固,需要通过人工敲击的方式来判断,数据可靠性不强。”吕俊勇说,在一次操作扭矩设备时,技术人员发现机械臂既然可以正向安装螺栓也能反向测试其安装是否稳定,这样的“灵光一闪”帮助该设备实现了第一次升级。目前,机械旋钮已转变为机械敲击这种更可靠的检测方式。“如果不在现场观察并大量采集数据,在实验室里还真想不到。”吕俊勇说,研发中心搬到车间,他们有机会接触更多一线工人,“他们的一些建议,也让我们解决了之前更多想不到的问题。”

创新工作室(左)位于生产车间内。 记者栾嘉雯 摄

此前,很多一线工人反映当钢板厚度超过2.5毫米时,固定工装设备不容易焊透材料,容易产生焊接不牢的问题。技术人员就在“作战室”进行模拟仿真,一有想法就到门外的生产线上进行性能试验,最终成功研发出了适合实际生产的凸焊设备。

华域车身是上汽通用武汉分公司、吉利路特斯武汉分公司等头部车企的核心供应商。“目前,我们正围绕智能化产线改造攻克其余的降本难题。创新工作室设在车间内,不仅提高了研发效率也能刺激创新灵感。”吕俊勇说。

创新工作室成立以来,已累计为企业节省成本超百万元,产线已经基本实现产品生产过程智能化改造,智能产线设备开动率稳定在90%以上,产品合格率长期保持99%以上,均在同行业处于前列。